Перейти к содержанию

Дерево, как никакой другой продукт природы, было и связано с человеком с первых дней освоения природы до наших дней.

Бук обыкновенный (Fagus sylvatica) - это вид лиственных деревьев, который встречается в Европе и польском регионе. Бук растет медленно, достигая максимальной высоты до сорока метров, при диаметре ствола доходя до полутора метров. Древесина бука отличается высокой твердостью, прочностью и долговечностью, поддается склеиванию, шлифованию, окраске, лакированию и ко всему прочему пдастичное, поэтому идеально подходит для гнутья. Все эти преимущества стали решающими, поэтому до 90 % нашей продукции именно из бука. Мы также используем другие виды дерева для производства мебели: дуб, акация, ясень, лиственница и орех.

Раскрой

Древесина-это натуральный и возобновляемый материал. Для производства мы покупаем только древесину, которая поступает из строго контролируемых лесов. После каждого пенька лесники обновляют место новым молодым деревом. Как немногие, у нас есть собственная автоматизированная лесопилка, в которой мы сами перерабатываем круглую древесину в пиломатериалы с использованием технологии шлифования. Древесина, которую мы обрабатываем, используется на 100%, а полученные отходы мы используем для производства экологически чистого брикета. Благодаря этому мы с самого начала занимаемся древесиной, заботясь о том, чтобы на каждом этапе производства этот уникальный материал был экономически использован и мебель, которая из него будет служить поколениям.

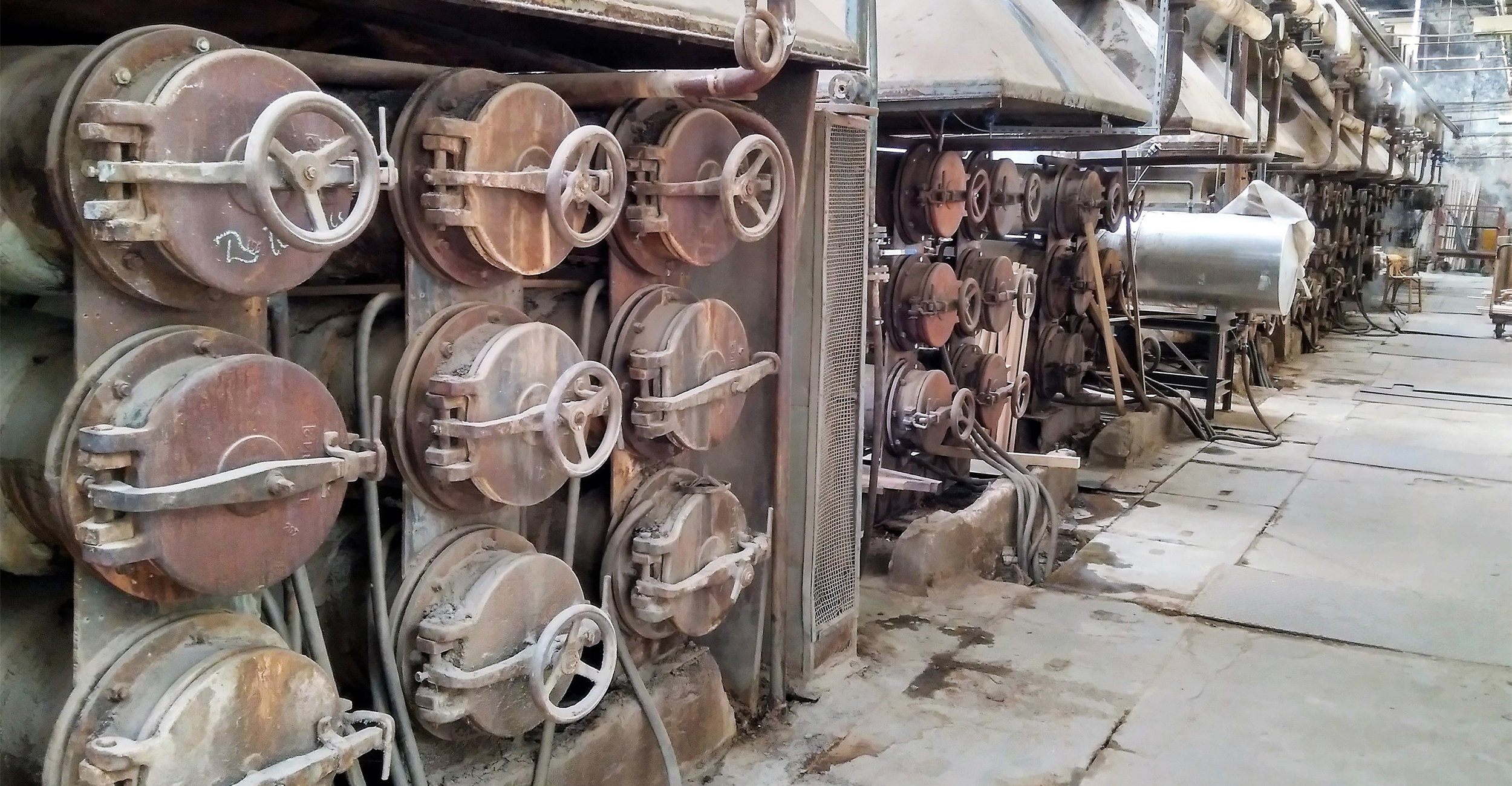

Производство фанеры

Для изготовления нашей мебели мы также используем элементы из гнутой фанеры. Процесс начинается с пластификации древесины-бревен, для которых мы используем паровые ямы. На специальных машинах-периферических шелушилках мы получаем шелуху, которая затем сушится. Чтобы изготовить фанерный профиль, мы наносим клей на чешуйки, складываем их в пакет (количество чешуек зависит от толщины профиля) и помещаем в соответствующие прессы, которые придают желаемую форму. Именно здесь создаются рельефные эффектные формы на сиденьях-рельефы.

Сушка

Сушка подвержена смещению влаги, содержащейся в древесине от ее внутренних слоев к внешним. Она длится до получения влажности на уровне 8- 10%. На нашем заводе этот процесс тщательно контролируется и осуществляется двумя способами: Естественно-древесина, уложенная в штабеля, сушится на воздухе более года Искусственным способом-древесину сушат в специальных вакуумно-напорных камерах, сушат от недели до 1 месяца.

Отпаривание

Древесина бука, пропаренная в специальных испарителях под высоким давлением, при температуре более 100°C, становится пластичной и ей можно впоследствии придать необычную форму. Процесс отпаривания зависит от диаметра древесины и часто составляет более 1 часа.

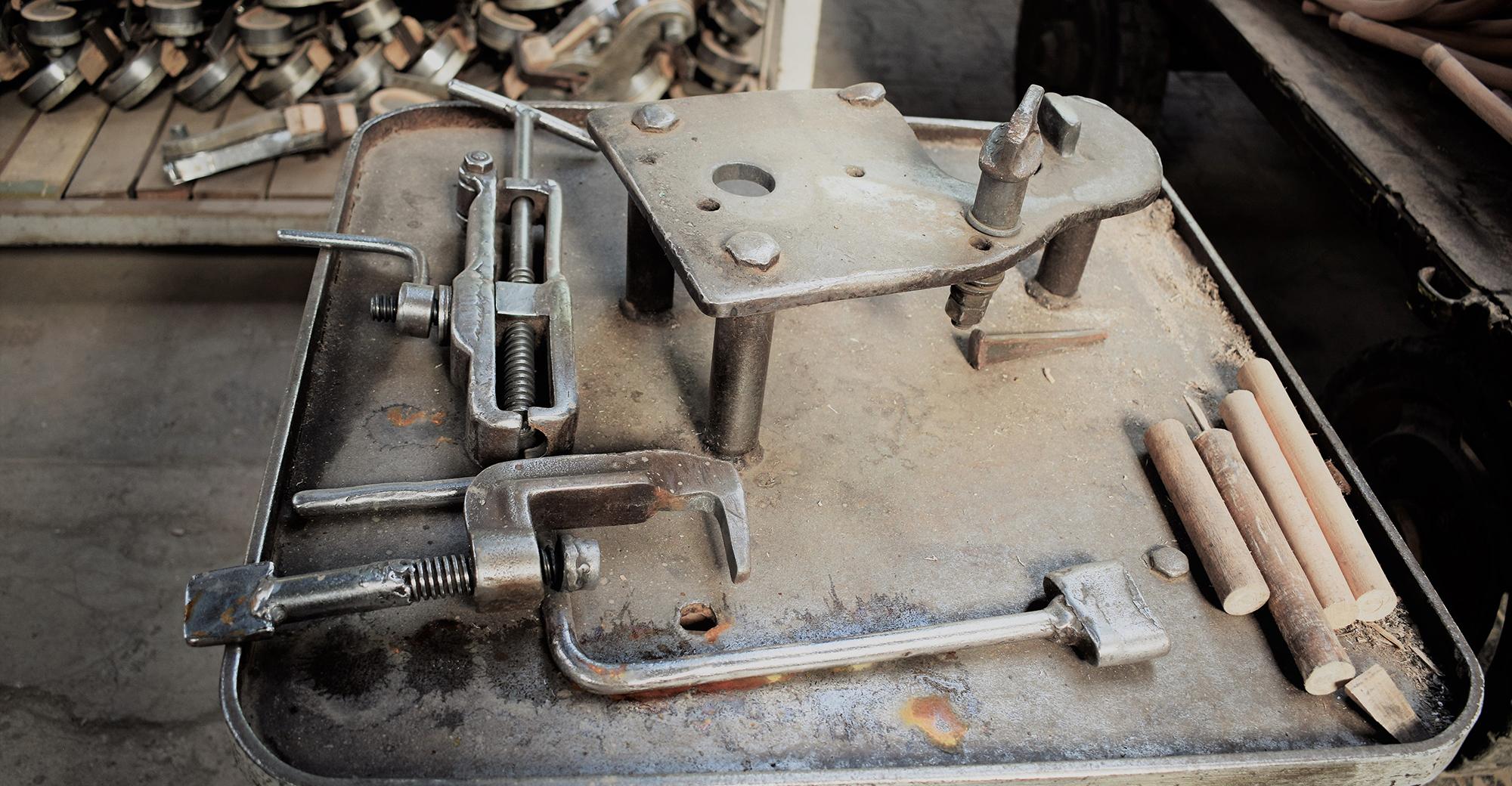

Гнутье

Процесс гнутья основан на ручном изгибе деталей, и это требует от рабочего очень больших навыков, знаний и силы. Знания в нашей компании передаются из поколения в поколение. На обучение нового работника правильному гнутью древесины уходит более года. Процесс гнутья начинается с прикрепления на пластифицированный элемент стальной полосы, а затем опытный работник укладывает его в алюминиевую форму и закрепляет специальными клиньями и винтами. Согнутые элементы вместе с формами подвергаются процессу сушки, в ходе которого фиксируется их форма.

Обработка

Древесина на этом этапе подвергается операциям: обрезки, строгания, токарной обработки, фрезерования, сверления в зависимости от предполагаемой формы, а затем подвергается тщательной шлифовальной обработке.

Плетение

Классические, изогнутые модели также имеют варианты плетения. Плетение может быть как на сиденье, так и на спинке. Эта ручная, сложная работа требует большого опыта и навыков от работника. Материалом, используемым для плетения, является тростник из ротанга. Для плетения качалки (Bj-9816) тростником для плетения требуется 10 часов точной, упорной работы. Мебель, отделанная этой техникой, чрезвычайно легкая и удобная.

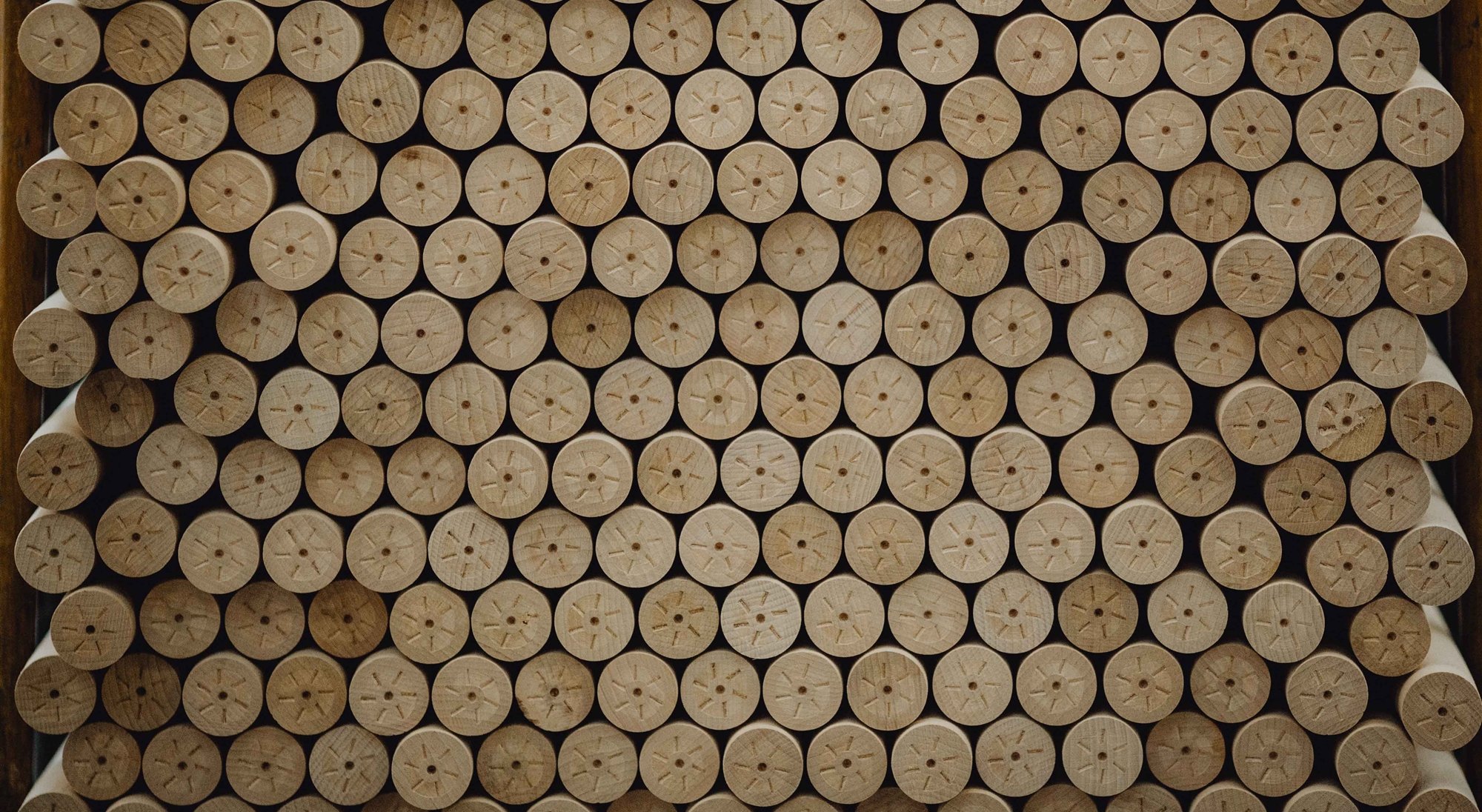

Монтаж

Отшлифованные элементы идут на специально подобранную к конкретному стулу монтажную стойку. Все компоненты дополняются друг другом и соединяются клеем и специальными винтами. Мы являемся производителями знаменитых изогнутых стульев, среди которых стул A-14 (так называемый стулбистро), который состоит всего из 6 элементов.

Грунтование

Собранный стул погружают в чаны, в которых находится краситель. Вынутый предмет мебели помещают на осушители, которые позволяют удалить лишний краситель и высушить стул перед следующим технологическим этапом. С помощью этого метода пятно проникает в поверхность дерева, и это гарантирует, что при использовании наших стульев цвет всегда останется на изделии. Очень модная, эффектная и недавно введенная нами окраска древесины - "масло выдержанное". Используя эту технику, мы получаем интересный эффект от стильной старой мебели.

Лакировка

Лакирование древесины-это процесс покрытия ее поверхностей специальными лаками. Лак проникает глубоко в структуру дерева, тем самым защищая предмет мебели от механических повреждений, влаги, грибков и улучшая визуальный эффект изделия (подчеркивает естественный рисунок, тембр). Процесс лакирования выполняется вручную или с помощью лакокрасочных роботов и включает в себя нанесение 2 слоев лака.

Обивка

У производимых стульев есть обивка, предлагаемая в широкой цветовой палитре тканей и натуральной кожи. Обивка сшивается на швейной мастерской, а затем крепится на каркас с помощью пневматических пистолетов. Дополнительные варианты, которые украшают предмет мебели - это кнопки и подол. По желанию клиента мы также изготавливаем индивидуальные обивки на различных компонентах и в многоцветной цветовой гамме.